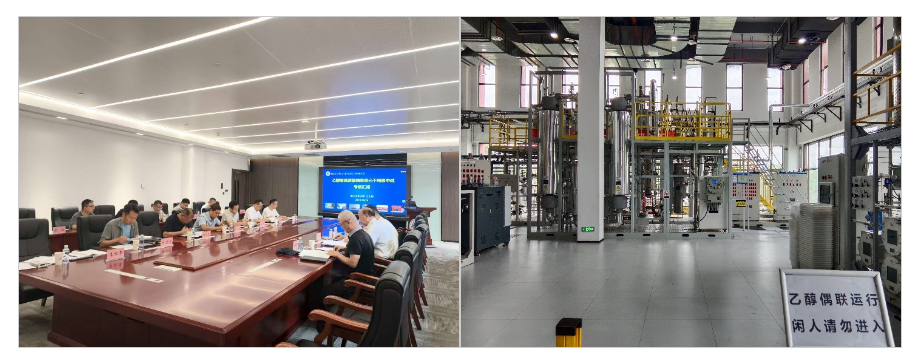

浙江工业大学与榆林中科洁净能源创新研究院联合攻关的乙醇催化偶联制高碳醇中试项目,近日完成了72小时连续运行考核。

产业困局:助力摆脱高端高碳醇的“进口依赖症”

项目的核心产物C4-C10高碳醇作为重要的有机化工原料,应用领域广泛,附加值高:在化工领域,正丁醇、2—乙基己醇等可用于生产增塑剂、表面活性剂、洗涤剂,是涂料、油墨、胶粘剂行业的核心助剂;在能源领域,高碳醇经深加工可制成生物柴油添加剂、润滑油基础油;在高端制造领域,高纯度正己醇、正辛醇可作为医药中间体、化妆品原料。因技术壁垒高,国内产能长期依赖进口工艺,本次中试正是为打破技术限制壁垒,为万吨级工艺包设计以及催化剂工业放大奠定基础,并通过后续技术进一步发展可助力填补国内高端市场空白。

协同破题:跨域研发啃下“硬骨头”

不同于传统技术研发的“单点突破”,该项目的成功源于一场跨主体、全链条的协同创新。浙江工业大学团队耗时多年攻关偶联催化剂核心技术,从实验室小试到百公斤级制备,最终拿出性能稳定的自主催化剂,并依靠榆林中科洁净能源创新研究院则发挥工艺放大优势,联合洛阳凯美胜石化设备有限公司、北京石油化工工程有限公司,实现了乙醇催化偶联制高碳醇技术路线的全自主研发。

72小时考核:一场实打实的技术“大考”

工况控制:反应器Ⅰ、II的平均温度稳定在256.0℃/271.2℃,压力控制在5.0MPa,空速为1.0~2.0mL/(gcat・h)区间内基本无波动,这些关键参数的稳定性,直接决定了反应的效率与产物品质;

产能验证:平均每小时进料量为124.7kg,产物输出均值为124.0kg,按此测算年产能可达992吨,达到千吨级设计规模,证明装置具备规模化生产的潜力;

性能指标:最终检测结果显示,乙醇单程转化率60.3%,远超“>55%”的设计目标;C4-C14高碳醇总选择性72.2%,其中市场需求最旺的C4-C10高碳醇占比70.57%。

价值落地:从原料自主到产业升级

这场考核的成功,并不只是为了追求“技术达标”:

对榆林而言,作为煤化工产业核心基地,这套装置将科研成果与本地煤基乙醇产能深度绑定,不仅是为万吨级工艺包制作打下基础,其潜力在正式投入生产后还能带动设备制造、物流运输等上下游产业发展,吸引更多精细化工企业落地,推动榆林从“煤化工原料输出地”向“高端化工创新高地”转型;

对全国煤化工行业而言,其技术潜力有望打破国外垄断,为煤基乙醇下游延伸提供了新路径——以往煤基乙醇多用作燃料或基础化工原料,利润空间有限,而转化为高碳醇后,产品附加值可提升数倍,能有效破解“产品同质化、利润薄”的行业困境。

未来可期:全流程闭环加速推进

考核成功只是第一步。目前,项目团队已启动下一步计划:先推进偶联产物的加氢精制中试,再开展精馏分离环节研发,实现单一高碳醇产品的提纯。最终,将形成“偶联反应—加氢精制—精馏分离”的全流程工艺,真正实现从原料到终端产品的“一站式”转化。

当这套全流程技术实现工业化落地,预期其市场需求会不断增长,未来行业规模将进一步扩大。因此,煤基或其他来源乙醇催化偶联制高值C4/C6/C8脂肪醇项目具有良好的市场前景。(图/文 李红举)